エム・ソフト、ダイキン⼯業とともに、デジタルツインとXRで化学プラントの定修DXを推進

NEWS

ニュースリリース

エム・ソフト、ダイキン⼯業とともに、デジタルツインとXRで化学プラントの定修DXを推進

株式会社エム・ソフト(本社:東京都台東区、代表取締役:佐藤圭介、以下エム・ソフト)はダイキン工業株式会社(本社:大阪府大阪市、取締役社長:十河政則、以下ダイキン工業)の化学事業部とともに、エム・ソフトが開発提供するPinspectソリューション製品を活⽤し、プラントの定期修理(以下「定修」)のDXへの取り組みを開始しました。既に⼀部のプラント内で検証し、定修の品質向上と効率化の効果を確認しました。

エム・ソフトは、今後もダイキン工業とともに継続して化学プラントの定修のDXを推進します。

■背景

ダイキン⼯業淀川製作所内では、化学プラントの安全性を実現するための作業に多くの工数をかけています。

従来の定修では、主に以下のような問題がありました。

< 従来の定修の問題 >

・紙に印刷した手順書やチェックリストを現場で使用しているため、作業記録の記入しにくさ・屋外作業時の汚染・破損・紛失のリスクがある。

・工程毎にデジタルカメラで写真を撮影し、現場作業後に写真整理等の作業を⾏っており、報告書作成に多くの手間、工数が発生する。

・作業の進捗状況をリアルタイムで確認できず、次の工程までの待ち時間が発生する。

・多くのプラントは構造が複雑であり、現場に不慣れな作業員や工事会社は対象設備の特定や確認に都度、多くの手間、工数が発生する。

・作業記録や各設備の情報が独⽴して管理されており、参照するのに時間がかかる。

これらの状況から、以下4点を解決すべき業務課題として設定しました。

< 解決すべき課題 >

1.作業手順書・記録のデジタル化

2.作業実績や進捗状況を関係者で素早く共有

3.現場で素早く作業対象設備を特定可能に

4.設備データの位置と作業記録を⼀元管理

これらの業務課題を解決するため、定修のDXに向けた取り組みを開始し、淀川製作所内の一部のプラントで検証作業を実施しました。

■DXに向けた取り組み・検証内容

上記の課題に対し、エム・ソフトの提供するPinspectソリューション製品から「手順書・チェックリストデジタル化サービス【Check+】」、及び「デジタルツイン設備管理プラットフォーム【MONOLIST(モノリス)】」をベースに、下記の取り組みを実行しました。

1.作業手順と記録のデジタル化

Check+により、⼿順書兼チェックリストをWeb上でデジタル化しました。手順作成時は、MONOLISTで管理しているプラントの点群データ(後述4)を確認しながら、対象設備との紐づけが可能です。また、手順書には参考画像やP&ID等の図⾯も付加できるようにしました。

これらをCheck+の専用iPadアプリにダウンロードすることで、現場での閲覧・記録が可能となります。作業の記録は、デジタル作業手順書に沿ってチェックをつける運用に変更し、指定箇所で数値の入力や、写真の撮影・添付が可能になりました。

2.リアルタイムに進捗状況を可視化

記録した作業結果をクラウド上に保存し、Check+のWeb画面からすぐに閲覧・承認することが可能になりました。

3.設備情報のARによる可視化

現場にARマーカーを設置し、iPadのカメラとCheck+の専用アプリで対象設備の位置をARで可視化しました。

4.点群を活⽤した現場のデジタルツイン化

MONOLISTのWeb画面から、各設備の情報と、プラントの点群データ上に各設備の位置を併せて登録することで、設備情報をデジタルツインで管理可能となりました。また、作業記録を各設備と紐づけ可能にし、過去の作業記録を閲覧できるようになりました。

■検証結果と効果

検証の結果、以下の効果が得られました。

1.作業手順書作成・記録入力の品質向上&報告書作成の効率化

・作業手順書・チェックリストをWeb画面からすぐに作成可能。また、プラントの点群データを基に、対象設備を視覚的に確認できるため、手順作成を効率化。

・現場に持っていくために印刷する手間がなくなり、作業準備時間の削減。現場での紛失や汚染などのトラブルを抑止。

・作業手順に合わせてチェックでき、作業記録を簡略化。チェック漏れや、写真の撮り忘れの防止。

・作業記録と写真が自動でリンクされ、写真整理の手間が不要に。修理報告書が自動で作成され、大幅な時間短縮。

エム・ソフトは、今後もダイキン工業とともに継続して化学プラントの定修のDXを推進します。

■背景

ダイキン⼯業淀川製作所内では、化学プラントの安全性を実現するための作業に多くの工数をかけています。

従来の定修では、主に以下のような問題がありました。

< 従来の定修の問題 >

・紙に印刷した手順書やチェックリストを現場で使用しているため、作業記録の記入しにくさ・屋外作業時の汚染・破損・紛失のリスクがある。

・工程毎にデジタルカメラで写真を撮影し、現場作業後に写真整理等の作業を⾏っており、報告書作成に多くの手間、工数が発生する。

・作業の進捗状況をリアルタイムで確認できず、次の工程までの待ち時間が発生する。

・多くのプラントは構造が複雑であり、現場に不慣れな作業員や工事会社は対象設備の特定や確認に都度、多くの手間、工数が発生する。

・作業記録や各設備の情報が独⽴して管理されており、参照するのに時間がかかる。

これらの状況から、以下4点を解決すべき業務課題として設定しました。

< 解決すべき課題 >

1.作業手順書・記録のデジタル化

2.作業実績や進捗状況を関係者で素早く共有

3.現場で素早く作業対象設備を特定可能に

4.設備データの位置と作業記録を⼀元管理

これらの業務課題を解決するため、定修のDXに向けた取り組みを開始し、淀川製作所内の一部のプラントで検証作業を実施しました。

■DXに向けた取り組み・検証内容

上記の課題に対し、エム・ソフトの提供するPinspectソリューション製品から「手順書・チェックリストデジタル化サービス【Check+】」、及び「デジタルツイン設備管理プラットフォーム【MONOLIST(モノリス)】」をベースに、下記の取り組みを実行しました。

1.作業手順と記録のデジタル化

Check+により、⼿順書兼チェックリストをWeb上でデジタル化しました。手順作成時は、MONOLISTで管理しているプラントの点群データ(後述4)を確認しながら、対象設備との紐づけが可能です。また、手順書には参考画像やP&ID等の図⾯も付加できるようにしました。

これらをCheck+の専用iPadアプリにダウンロードすることで、現場での閲覧・記録が可能となります。作業の記録は、デジタル作業手順書に沿ってチェックをつける運用に変更し、指定箇所で数値の入力や、写真の撮影・添付が可能になりました。

2.リアルタイムに進捗状況を可視化

記録した作業結果をクラウド上に保存し、Check+のWeb画面からすぐに閲覧・承認することが可能になりました。

3.設備情報のARによる可視化

現場にARマーカーを設置し、iPadのカメラとCheck+の専用アプリで対象設備の位置をARで可視化しました。

4.点群を活⽤した現場のデジタルツイン化

MONOLISTのWeb画面から、各設備の情報と、プラントの点群データ上に各設備の位置を併せて登録することで、設備情報をデジタルツインで管理可能となりました。また、作業記録を各設備と紐づけ可能にし、過去の作業記録を閲覧できるようになりました。

■検証結果と効果

検証の結果、以下の効果が得られました。

1.作業手順書作成・記録入力の品質向上&報告書作成の効率化

・作業手順書・チェックリストをWeb画面からすぐに作成可能。また、プラントの点群データを基に、対象設備を視覚的に確認できるため、手順作成を効率化。

・現場に持っていくために印刷する手間がなくなり、作業準備時間の削減。現場での紛失や汚染などのトラブルを抑止。

・作業手順に合わせてチェックでき、作業記録を簡略化。チェック漏れや、写真の撮り忘れの防止。

・作業記録と写真が自動でリンクされ、写真整理の手間が不要に。修理報告書が自動で作成され、大幅な時間短縮。

2.作業状況の可視化と進捗状況の把握

・Web上で各手順の作業記録や画像の確認、進捗把握、電子承認が可能なため、管理者の作業時間を短縮。

・ガントチャート機能により各作業の進捗状況や予定・実績の管理が可能に。

・Web上で各手順の作業記録や画像の確認、進捗把握、電子承認が可能なため、管理者の作業時間を短縮。

・ガントチャート機能により各作業の進捗状況や予定・実績の管理が可能に。

3.ARナビゲーションでの現場探索時間の効率化

・対象手順に紐づいた設備の位置がiPadのAR機能で可視化。現場に不慣れな作業者でも対象設備の特定が簡単になり、作業時間を短縮。

・対象手順に紐づいた設備の位置がiPadのAR機能で可視化。現場に不慣れな作業者でも対象設備の特定が簡単になり、作業時間を短縮。

4.デジタルツインでの設備情報の可視化による効率化

・設備の詳細情報と位置を点群上から確認でき、現場への確認回数を削減。

・手順書作成時、点群データから設備の位置を視覚的に確認でき、手順書作成の効率化・品質向上。

・各設備の作業記録が紐づけられ、過去の記録確認が容易に。

・設備の詳細情報と位置を点群上から確認でき、現場への確認回数を削減。

・手順書作成時、点群データから設備の位置を視覚的に確認でき、手順書作成の効率化・品質向上。

・各設備の作業記録が紐づけられ、過去の記録確認が容易に。

<まとめ>

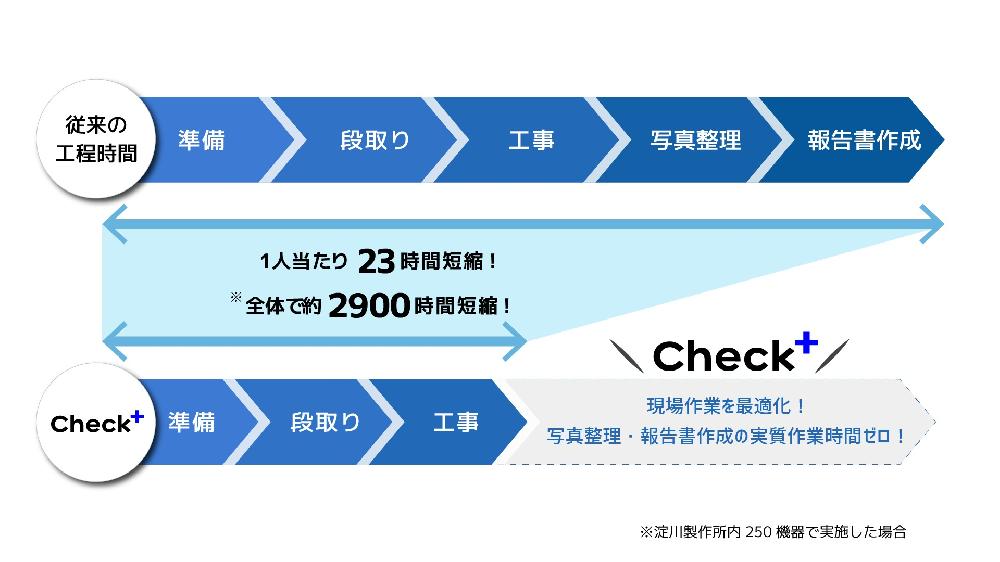

従来、紙の⼿順書・チェックリストを⽤いて⾏われていた作業をデジタル化し、作業・記録の抜け漏れやミスの防⽌、作業品質向上の効果が得られました。

準備から報告書作成までの工程が効率化され、特に写真整理や報告書作成等の⼯数を⼤幅に短縮(ほぼゼロ化)できることを確認しました。従来の紙を⽤いて作業・記録を⾏った時と⽐較した結果、作業時間を1人当たり23時間短縮することができました。

なお、淀川製作所の定修対象設備が全体で約250箇所存在するため、全体に適用して取り組んだ場合、約2900時間の作業時間短縮となる⾒込みです。また、当検証では作業を熟知している経験豊富な作業員が⾏ったため、現場経験の少ない作業員の場合、更なる作業短縮が期待できます。

また、AR技術、及び点群による3Dのデジタルツインプラットフォームの活用により、対象設備の位置把握や、設備情報の整備など、今後の効率的な保全業務に活用できる可能性が確認できました。

■今後の展望

エム・ソフトはダイキン工業とともにプラントメンテナンスのDXを本格的に推進し、グローバル拠点を含む他のプラントにも拡大展開していく予定です。両社は引き続き連携し、先進的な技術と経験を結集して、化学プラント産業全体の更なる発展に貢献します。

■エム・ソフトについて

エム・ソフトは、ソフトウェア開発企業として35年以上の実績・知⾒を元に、建設業界や製造業界など多くの分野でお客様のDXを推進しています。XR、画像処理・点群等の領域を強みとしており、Pinspectをはじめとする独自のサービス・ソリューションを提供しています。

Check+ 製品サイト:https://pinspect.jp/checkplus

MONOLIST製品サイト:https://pinspect.jp/monolist

従来、紙の⼿順書・チェックリストを⽤いて⾏われていた作業をデジタル化し、作業・記録の抜け漏れやミスの防⽌、作業品質向上の効果が得られました。

準備から報告書作成までの工程が効率化され、特に写真整理や報告書作成等の⼯数を⼤幅に短縮(ほぼゼロ化)できることを確認しました。従来の紙を⽤いて作業・記録を⾏った時と⽐較した結果、作業時間を1人当たり23時間短縮することができました。

なお、淀川製作所の定修対象設備が全体で約250箇所存在するため、全体に適用して取り組んだ場合、約2900時間の作業時間短縮となる⾒込みです。また、当検証では作業を熟知している経験豊富な作業員が⾏ったため、現場経験の少ない作業員の場合、更なる作業短縮が期待できます。

また、AR技術、及び点群による3Dのデジタルツインプラットフォームの活用により、対象設備の位置把握や、設備情報の整備など、今後の効率的な保全業務に活用できる可能性が確認できました。

■今後の展望

エム・ソフトはダイキン工業とともにプラントメンテナンスのDXを本格的に推進し、グローバル拠点を含む他のプラントにも拡大展開していく予定です。両社は引き続き連携し、先進的な技術と経験を結集して、化学プラント産業全体の更なる発展に貢献します。

■エム・ソフトについて

エム・ソフトは、ソフトウェア開発企業として35年以上の実績・知⾒を元に、建設業界や製造業界など多くの分野でお客様のDXを推進しています。XR、画像処理・点群等の領域を強みとしており、Pinspectをはじめとする独自のサービス・ソリューションを提供しています。

Check+ 製品サイト:https://pinspect.jp/checkplus

MONOLIST製品サイト:https://pinspect.jp/monolist

2024.02.07